PROCESOS DE METALOGRAFÍA

Conceptos básicos

Mucha es la información que puede suministrar un examen metalográfico, para ello es necesario obtener muestras que sean representativas y que no presenten alteraciones debidas a la extracción y/o preparación metalográfica.

Las técnicas metalográficas se han desarrollado precisamente para identificar las fases presentes en los metales y en sus aleaciones, y para explicar el mecanismo de su formación. Estas fases que constituyen el agregado metálico son, generalmente, de tamaño microscópico y, para su observación y estudio, es preciso preparar debidamente la probeta. Una superficie metálica en la que se van a observar unas fases microscópicas ha de ser plana y estar perfectamente pulida.

Plana, porque la pequeña profundidad de foco de los sistemas ópticos de observación a grandes aumentos no permitiría enfocar la imagen simultáneamente en planos situados a distintos niveles; Pulida para que sólo pueda aparecer en ella detalles propios de su estructura, y no circunstancias ajenas a ella que puedan enmascararla.

Los pasos básicos del Ensayo Metalográfico son:

1- Corte metalográfico: Es uno de los pasos más importantes, debemos extraer una parte de material que sea representativo del objetivo del estudio sin modificar la estructura metalográfica de la muestra. Una buena máquina de corte metalográfica conjuntamente con el disco de corte ideal (según el tipo de material y su dureza) hacen que todo el proceso posterior de ensayo sea más corto y más económico, ya que no deberemos utilizar tanto consumible para pulir las inperfecciones del corte de material. Un mal corte nos provoca una ondulación en la muestra o bien recalentamientos que pueden modificar el estado estructural de la muestra.

Aquí puede ver algunas de las cortadoras de la linea chennai metco.

2- Empastillado (o encapsulado): Una vez tomada la muestra de material, procederemos a encapsularla en resina. El encapsulado se puede utilizar durante el pulido manual: para facilitar la sujeción de la muestra y durante el pulido automático: para montar varias muestras en un porta-muestras en la pulidora automática para realizar varios ensayos a la vez. La elección se realiza de acuerdo con la forma de la pieza y el tipo de análisis a realizar, incluyendo un análisis de aristas como parte de un tratamiento superficial.

Existen dos tipos de empastillado:

2.1 –En frío: Se recomienda para la preparación de muestras individuales o pocas muestras. Normalmente se compone de la resina en polvo y un líquido catalizador, que en la mezcla de ambos se produce una reacción y polimerización, que a un tiempo normalmente corto concreto se endurece. La polimerización puede llegar a una temperatura de 90 ó 100ºC. Existen resinas sin emisión de calor, pero el tiempo de polimerización suele ser mucho más largo (horas)

2.2 –En caliente: Para los laboratorios que preparan un gran número de muestras. La resina es monocomponente de varias presentaciones y tipos, unicamente requiere de una máquina encapsuladora para su preparación. La máquina encapsuladora ejerce una presión a la vez que calienta la resina a una temperatura variable segun la composición durante un tiempo concreto; de esta manera expulsa el aire y comprime la muestra. Seguidamente la máquina enfría la probeta y ya estará lista para su paso posterior de pulido.

Aquí puede ver algunas incluidoras de la linea chennai metco.

3- Desbaste: Mediante el desbaste se consigue poner al descubierto la superficie del material, eliminando todo lo que pudiera obstaculizar su examen, a la vez que se obtiene una superficie plana con pequeña rugosidad. Consiste en frotar la superficie de la probeta, que se desea preparar, sobre una serie de papeles abrasivos, cada vez más finos o mediante discos de diamante.

Una vez obtenido un rayado uniforme sobre un determinado papel, se debe girar la probeta 90° para facilitar el control visual del nuevo desbaste. Cada fase será completada cuando desaparezcan todas las rayas producidas por el paso por el papel abrasivo anterior.

El desbaste puede hacerse manualmente o automáticamente en la pulidora metalográfica. Suele hacerse en húmedo, para evitar los calentamientos que pueden modificar la estructura de la probeta.

El desbaste mediante papeles abrasivos (más comunmente llamados “lija“) y suelen ser de carburo de silicio ( SiC ) o de corindón. Existen con granulometría desde P60, 120, 180, 220, 320, 600, 800, 1000, 2400, y 4000. Este número se corresponde en modo inverso con el tamaño de partícula del abrasivo, es decir, P60 el tamaño de grano es más grueso y P4000 el más fino.

4- Pulido y pulido final: El pulido de una probeta metalográfica tiene por objeto eliminar las rayas producidas en la operación de desbaste y obtener una superficie especular. Se pueden utilizar diversos tipos de abrasivos y paños de pulido.

El abrasivo suele ser normalmente una pasta de diamante mezclada con un líquido lubricante, o bien con la mezcla ya preparada en suspensión (más común y cómodo). Las granulometrías suelen ser desde 1/4µm hasta 15µm. El diamante puede ser monocristalino o bien policristalino.

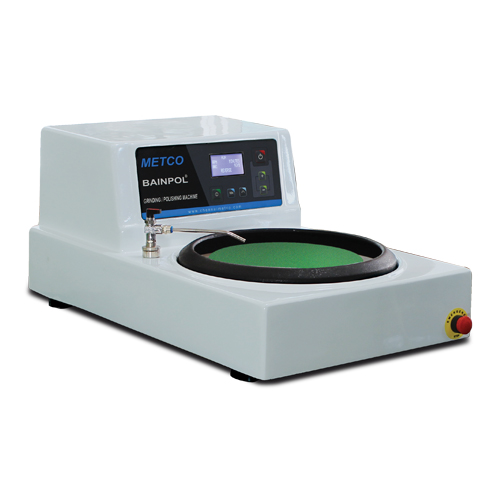

Aquí puede ver algunas de las pulidoras de la linea chennai metco.